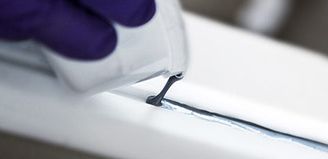

Gießharzsystem für Hinterfüllmassen: RTM Druckinjektionen / Schaumformen

- Produkte

- Weltweit mit ALWA

- Kundendienst

Filter

–

Gießharzsystem für Hinterfüllmassen: RTM Druckinjektionen / Schaumformen