ALWA EPF 10 System

Bitte wählen Sie die Menge aus, die Sie benötigen und wählen dann unten die Anzahl der Komponenten, die Sie kaufen wollen bzw. benötigen.

Benötigte Menge:

Entspricht:

Enthält:

Thixotrop

Thixotrop

Schwarz

Schwarz

Aushärtung bei Raumtemperatur

Aushärtung bei Raumtemperatur

Temperaturbeständigkeit von 130° C

Temperaturbeständigkeit von 130° C

ALWA EPF 10 System

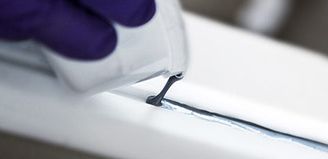

ALWA EPF 10 ist ein temperaturbeständiges, stahlgefülltes Gelcoat auf Epoxidharz-Basis. Es wird u. a. zur Herstellung von temperaturbeständigen abriebfesten Oberflächen für Vakuum-, PU-Schaum- und Heißpressformen sowie Heizplatten angewendet.

Verarbeitung

Da ALWA EPF10 ein stahl gefüllter Gelcoat ist, muss er vor Gebrauch homogen vermischt werden. Dafür sollte das ganze Gebinde (oder je nach Menge mehrere Gebinde) auf ca. 40 °C erwärmt werden und kräftig durchmischt werden bis eine homogene flüssige Masse entsteht. Nun kann die benötigte Menge in Portionen von max. 1,5 kg abgewogen werden. Größere Portionen können zu einer Reduzierung der Topfzeit führen. Vor der Zugabe des Härters, die Masse noch einmal homogenisieren. Danach kann die benötigte Menge Härter vorsichtig eingerührt werden. Die optimale Verarbeitungstemperatur liegt hier zwischen 30 °C – 35 °C. In diesem Temperaturbereich verkürzt sich die Topfzeit zwar ein wenig, aber dafür ist das Material sehr streichfähig und kann ohne Lufteinschlüsse auf das Modell aufgetragen werden. Nachdem der Härter eingerührt wurde, wird die Masse nochmals in einen neuen Behälter umgefüllt und nochmals durchgerührt. Dies dient dazu nicht gut mit Härter versetzten Gelcoat an den Seiten und am Boden des Bechers zurückzulassen, dieser würde nicht richtig hart werden. Der Gelcoat kann dann mit einem Kurzhaarpinsel oder einem Spatel aufgetragen werden (ca. 2,7 kg/m²). Bitte beachten Sie das diese Schritte zeitnah hintereinander passieren müssen, da sonst der Füllstoff wieder absinkt und/oder der Gelcoat wieder kalt wird und sich nicht gut verarbeiten lässt.

Wenn die Schichtstärke mehr als 1 mm betragen soll, muss die Mischung mehrmals aufgetragen werden. Bevor die zweite Schicht aufgetragen werden kann, muss die erste Schicht geliert sein. Nachdem die zweite Schicht Oberflächenharz aufgetragen ist, wird diese entweder sofort mit ALUMINIUMGRANULATE (2 – 4 mm) bestreut (zur mechanischen Haftung der ALWA MOULD D Hinterfüllmasse) oder durch ein Epoxy-Laminat, einer Epoxy-Hinterfüllung oder Epoxy-Laminierpaste stabilisiert.

Schichten, die durchgehärtet sind, müssen angeschliffen werden bevor weitergearbeitet wird. In diesem Fall ist es notwendig, eine Kupplungsschicht z. B. mit ALWA EPF 10 zu benutzen. Nach Aushärtung kann die Oberfläche einfach maschinell bearbeitet werden.

Mischverhältnis

| Mischverhältnis | Gewichtsteile |

|---|---|

| ALWA EPF 10 | 100 |

| Härter H 10 | 5 |

Gebinde

| System | Einheit (kg) |

|---|---|

| ALWA EPF 10 | 5 |

| Härter H 10 | 1 |

Technische Daten

| Harz-/Härtermischung | Gewicht | Einheit | ALWA EPF 10 / Härter H 10 |

|---|---|---|---|

| Erscheinungsbild | Thixotrop | ||

| Topfzeit bei 23°C | Min. | Ca. 60 | |

| Entformzeit | Std. | 12-14 | |

| Nach Aushärtung und Temperung von 1 Stunde bei 120°C | |||

| Gewicht | ISO 1183 | g/cm³ | ca. 3 |

| Temperaturbeständigkeit | IS/R 75 | °C | 125-130 |

| Druckfestigkeit | N/mm² | 130-140 | |

Lagerfähigkeit

Harz und Härter haben eine Mindesthaltbarkeitsdauer von 1 Jahr. Die Produkte sollten trocken und geschlossen im Originalgebinde bei 18 °C – 25 °C gelagert werden. Harzkomponenten, die wegen Lagerung oder Transport bei niedrigen Temperaturen kristallisiert sind, können bei einer Temperatur von ca. 50 – 70 °C ohne Qualitätsverlust wieder verflüssigt werden. Wenn das Harz geschmolzen ist, muss es wieder abgekühlt werden und eine Temperatur von weniger als 40 °C aufweisen, bevor der Härter eingerührt wird.

| Eigenschaft | Einheit | ALWA EPF 10 | Härter H 10 |

|---|---|---|---|

| Erscheinungsbild | Visuell | Paste | Flüssig, gelblich |

| Farbe | Schwarz | Transparent | |

| Viskosität | mPa s | 600,000 | 100-200 |

| Dichte | g/cm³ | 3,21 | 1,0 |

Wir sind für Sie da!

Telefon: +49 2562 98157

E-Mail: info@alwa.de

KontaktformularMontag bis Donnerstag

8:00 - 17:00 Uhr

Freitag

8:00 - 14:00 Uhr