ALWA MOULD D Hinterfüllmassen (RTM Druckinjektionen)

Anwendung:

Vakuumtiefziehformen

Artikel-Nr.:

10004.1

Achtung dieses Produkt ist ein Bundle!

Bitte wählen Sie die Menge aus, die Sie benötigen und wählen dann unten die Anzahl der Komponenten, die Sie kaufen wollen bzw. benötigen.

Bitte wählen Sie die Menge aus, die Sie benötigen und wählen dann unten die Anzahl der Komponenten, die Sie kaufen wollen bzw. benötigen.

Benötigte Menge:

Liter

Entspricht:

2

Volumen in kg

Enthält:

Komponente 1: 0,1kg

Komponente 2: 0,2kg

Füllmaterial: 1,7kg

Härtepulver: 0,006kg

Große Volumen von mehr als 2500 kg können in weniger als 45 Min. vergossen werden

Große Volumen von mehr als 2500 kg können in weniger als 45 Min. vergossen werden

Gute Gießfähigkeit

Gute Gießfähigkeit

Kaum messbarer Schwund

Kaum messbarer Schwund

Hohe Wärmeformbeständigkeit

Hohe Wärmeformbeständigkeit

Entformung nach ca. 90 Min. (nach Zugabe der letzten Hinterfüllmasse)

Entformung nach ca. 90 Min. (nach Zugabe der letzten Hinterfüllmasse)

Chemische Haftung zu Polyester- oder Vinylester-Gelcoat

Chemische Haftung zu Polyester- oder Vinylester-Gelcoat

Sofort nach Erkalten der ersten Formhälfte, kann die zweite Formhälfte vorbereitet werden

Sofort nach Erkalten der ersten Formhälfte, kann die zweite Formhälfte vorbereitet werden

Kupferrohre halten die Formoberfläche auf nahezu gleicher Temperatur

Kupferrohre halten die Formoberfläche auf nahezu gleicher Temperatur

Nachtempern nicht erforderlich

Nachtempern nicht erforderlich

Produktinformationen "ALWA MOULD D Hinterfüllmassen (RTM Druckinjektionen)"

ALWA MOULD D Hinterfüllmassen (RTM Druckinjektionen)

Druckinjektionen

Oberfläche aus:

- Polyester-Gelcoat

- Vinylester-Gelcoat

Schaumformen

Oberfläche aus:

- Polyester-Gelcoat

- Vinylester-Gelcoat

- Epoxid-Gelcoat

- Metallspritzoberfläche (Zink)

- Galvano

Geeignet für z. B.:

- Polyurethan (PU)-Schauminjektionen

- Harzinjektionsformen

- Reaktions-Injektionsformen (reaction injection moulding=RIM)/Struktur-Reaktions-Injektionsformen (structural reaction injection moulding=SRIM)

- PU-Reaktions-Injektionsformen

- PU-Integralschaumformen

- PU-Weichschaumformen

- Glasfasermatten-Thermoplast (glass fibre mat reinforced thermoplastics=GMT) und faserverstärktes Polymer (fibre reinforced polymer=FRP) für Prototypen und Kleinserien

- Kalt- und Heißpressformen bis 130 °C

| Anwendung: | Gieß- oder Stampfmassen, RTM Druckinjektionen, Schaumformen, Kaltpressformen |

|---|

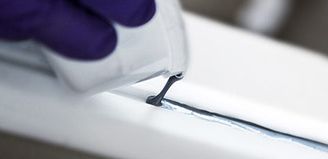

Vorbereitung der Hinterfüllung

- Das komplette Gießvolumen in Liter berechnen (z. B. mit Wasser oder Sand auslitern) und diese mit der Dichte multiplizieren = komplette Hinterfüllmenge.

- Das Kupferrohr über dem Modell biegen und im Abstand von 20 – 40 mm von der Modelloberfläche an dem vorgefertigten Gießrahmen befestigen.

Der Abstand der Rohre sollte ca. 60 – 80 mm untereinander betragen.

- Den Gießrahmen mit dem befestigten Kupferrohr am Modell verschrauben und abdichten.

Verarbeitungshinweise

Alle folgenden Mischungen nacheinander mit dem kompletten Füllstoffanteil in die erste Anmischung gießen, bis die Form fast voll ist. Nachdem die letzte Hinterfüllung vergossen wurde, wird sich reines Harz an der Oberfläche absetzen. In dieses Harz wird der zurückgestellte Restfüllstoff der ersten Hinterfüllung eingemischt.

Weitere Arbeitsschritte

Nach Aushärtung der ersten Formhälfte wird mit den folgenden Arbeitsschritten begonnen:

- Wandstärkeaufbau (Distanz)

- Entlüftungen (Steiger)

- Bau der zweiten Formhälfte

Tempern

Nach Kaltaushärtung (die Reaktionstemperatur der Hinterfüllung kann ca. 60 °C erreichen) werden die warmen Formhälften mit Schraubzwingen gegeneinander gespannt und nach Abkühlung entformt. Jetzt wird ein Wasserheizgerät auf ca. 80 °C eingestellt und an die Kupferrohre angeschlossen. Die Formoberfläche wird abgedeckt und die Form ca. 10 Std. bei 80 °C getempert. Um die Temperaturbeständigkeit der Form zu erhöhen, kann die Form auch bis 130 °C getempert werden.

Finish der Formoberflächen

Wir empfehlen ein Nassschleifen mit 600 – 2000er Körnung und anschließend zu polieren.

Produktbroschüre:

| Raumgewicht des Füllstoffgemischs bei RTM | 2,0 kg/l |

| Viskosität | > 10000 cps |

| Linearer Schwund | < 1 mm |

| Temperaturbeständigkeit | ca. 135 °C |

| Reaktionstemperatur | ca. 50°C – 70°C |

| Topfzeit der Hinterfüllmasse bei 21°C | ca. 45 Min. |

Ca. 70 – 100 Entformungen pro Trennauftrag bei Einsatz von Frekote 700 NC

Benötigte Materialien und Mengen:

| ALWA MOULD COAT (Gelcoat) | Art.-Nr. 3600003 | ca. 1000 g pro m² |

| ALWA HÄRTER, flüssig, für ALWA MOULD COAT | Art.-Nr. 3650000 | ca. 15 g pro m² |

| ALWA BARRIER COAT | Art.-Nr. 3610006 | ca. 2000 g pro m² |

| ALWA HÄRTER, flüssig, für UP-Gelcoat + ALWA BARRIER COAT | Art.-Nr. 3150001 | ca. 20-40 g pro m² |

| Glasvlies | ca. 40-80 g pro m² | |

| Spinngeteilte, pulverbeschichtete Glasfasermatte | ca. 300 g pro m² | |

| ALWA MOULD D, Komponente 1 | Art.-Nr. 6000… | ca. 100 g pro l |

| ALWA MOULD D, Komponente 2 | Art.-Nr. 6001… | ca. 200 g pro l |

| ALWA HÄRTER für ALWA MOULD D / P / PERM | Art.-Nr. 5100001 | ca. 6 g pro l |

| ALWA FÜLLSTOFFGEMISCH für RTM und PU-Formen | Art.-Nr. 8530025 | ca. 1700 g pro l |

| Kupferrohr (weich) – 10mm | Art.-Nr. 9210000 | ca. 10 m pro l |

Formaufbau

- Die Modelloberfläche mit einem Polyester-Spritzfüller beschichten und mit Schleifpapier (Feinschliff bis 200er Korn) vorbehandeln.

- Die Modelloberfläche mit ALWA TRENNMITTEL behandeln. Drei Schichten Honey-Wachs auftragen und jede Schicht ca. 30. Min. entlüften lassen. Die Oberfläche nach jedem Auftrag polieren. Z. B. kann eine oder zwei Schichten Oskar´s M500 mit einem Zerstäuber aufgesprüht werden. Bei der Verwendung von Oskar’s M500 muss die Oberfläche zwischen den Schichten nicht entlüftet werden und kann direkt im Anschluss poliert werden. Nach ca. 1 Stunde einen dünnen Trennfilm mit einer Lackierpistole aufsprühen. Nach dem Abtrocknen ist das Model zum Auftrag des Gelcoats bereit.

- Das spritzfähige ALWA MOULD COAT (Art.- Nr. 3600006) wird vorab mit einem Holzspatel im Originalgebinde aufgerührt. Der Verbrauch liegt bei ca. 1,1kg/m². Die errechnete Menge mit 1,5 – 2 % Härter für ALWA MOULD COAT gut vermischen.

Achtung: Das Gelcoat und das Modell sollten eine Temperatur zwischen 19 – 22 °C haben. Das Gelcoat wird in zwei Lagen von jeweils 0,5 mm/m² (0,6 kg/m²) aufgespritzt. Erforderlich ist eine gute Becherspritzpistole mit einer 2,5 mm Düse. Der Spritzdruck wird bei einem Spritzabstand von 400 – 500 mm auf 3,5 – 4 Bar eingestellt. Die erste Lage Gelcoat muss geliert sein bevor die zweite Lage, wie zuvor, gespritzt wird. Der Zeitraum bis zur Gelierung beträgt ca. 90 Min.

- ALWA BARRIER COAT (ca. 0,5 kg/m²) wird mit 3 % Glasfaserkurzschnitt und mit 0,5 % Härter für ALWA BARRIER COAT (Art.-Nr. 3150001) maschinell mit einem Sternrührer gemischt bis eine zähe weiße Paste entsteht. Pro Ansatz sollte lediglich 0,5 kg vom ALWA BARRIER COAT verwendet und mit 0,5 % flüssigen Härter angerührt werden. Die Mischung auf der letzten Gelcoat-Schicht mit breitem Flächenpinsel auftragen und mit einer Teflon-Entlüfterrolle (Ø 15 mm) entlüften. Kleine Flächen sollten gleichmäßig ausgerollt werden. Die Wandstärke des ALWA BARRIER LAMINATS sollte ca. 0,5 mm betragen. Die Gelierung tritt nach ca. 60 Min. ein.

- Zwei Lagen spinngeteilte Glasfasermatte 225 g/m² (Art.-Nr. 8610000) werden hinter das Gelcoat mit ALWA BARRIER COAT laminiert. Das Laminat muss sehr gut entlüftet werden. Nach ca. 60 Min. geliert das Harz.

- Gießvolumen in Liter berechnen.

- Volumen mit dem Raumgewicht der Masse multiplizieren = Ansatzmenge in kg.

| Beispiel einer Aluminiumhinterfüllung | 10 Liter Volumen | 10 l x 2,2 kg = 22 kg Ansatz |

| Beispiel einer Mineralhinterfüllung | 10 Liter Volumen | 10 l x 2,0 kg = 20 kg Ansatz |

Die Mischung aus Gießharz und Füllstoffen muss vor dem Gießen eine Temperatur von 19-22°C haben.

Erste Mineralhinterfüllung

(niedrig viskose Mischung; bei größeren Volumen empfehlen wir im Betonmischer zu mischen)

Harz und Füllstoffe anrühren, Härter zugeben und ca. 3 – 5 Min. einrühren. Diese erste Hinterfüllung in die tiefste Stelle des Modells eingießen (evtl. das Modell mit Gießkasten schräg stellen). Gelcoat-Schicht oder Metallmaske müssen gut benetzt werden. Die Hinterfüllmasse hat eine Topfzeit von ca. 60 Min. bei 19 – 22 °C. Die Hinterfüllungen können nacheinander gemischt und vergossen werden.

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 55% | Füllstoffgemisch für RTM | Art.-Nr. 8530025 |

| 30% | 30% des Füllstoffgemischs für RTM werden zurückgestellt | Art.-Nr. 8525025 |

| 2% | Härter (bezogen auf den Harzanteil) | Art.-Nr. 5100001 |

Weitere Mineralhinterfüllung

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 85% | Füllstoffgemisch für RTM | Art.-Nr. 8530025 |

| 2% | Härter (bezogen auf den Harzanteil) | Art.-Nr. 5100001 |

| Oberfläche aus Vinylester-Gelcoat (ALWA MOULD COAT) | ||

|---|---|---|

| ALWA MOULD COAT (Gelcoat) | Art.-Nr. 3600006 | ca. 1100 g/m² |

| ALWA HÄRTER, flüssig, für ALWA MOULD COAT (Ge|coat) | Art.-Nr. 3650000 | ca. 16 g/m² |

| ALWA BARRIER COAT | Art.-Nr. 3610006 | ca. 2000 g/m² |

| ALWA HÄRTER, flüssig, für ALWA BARRIER COAT | Art.-Nr. 3150001 | ca. 20 g/m² |

| Glasvlies (einfache Form, 1 x 40 g/m²) | Art.-Nr. 8611000 | ca. 40 g/m² |

| Glasvlies (komplexe Form, 2 x 40 g/m²) | Art.-Nr. 8611000 | ca. 80 g/m² |

| Spinngeteilte, pulverbeschichtete Glasfasermatte | Art.-Nr. 8610000 | ca. 225 g/m² |

| Oberfläche aus Epoxid-Gelcoat (ALWA EPF 10) | ||

|---|---|---|

| EPF 10 | Art.-Nr. 3300005 | ca. 2700 g/m² |

| Härter H10 | Art.-Nr. 3310001 | ca. 135 g/ m² |

| Aluminiumgranulat 2 – 4 mm | Art.-Nr.8024025 |

| Oberfläche aus Polyester-Gelcoat (ALWA UP GELCOAT) | ||

|---|---|---|

| ALWA UP Gelcoat | Art.-Nr. 3020006 | ca. 2000 g/mi |

| ALWA HÄRTER, flüssig, für ALWA UP-Gelcoat | Art.-Nr. 3150001 | ca. 20 g/m² |

| Glasvlies (einfache Form, 1 x 40 g/m²) | Art.-Nr. 8611000 | ca. 40 g/m² |

| Glasvlies (komplexe Form, 2 x 40 g/m²) | Art.-Nr. 8611000 | ca. 80 g/m² |

| Spinngeteilte, pulverbeschichtete Glasfasermatt | Art.-Nr. 8610000 | ca. 225 g/m² |

Wir sind für Sie da!

Telefon: +49 2562 98157

E-Mail: info@alwa.de

KontaktformularMontag bis Donnerstag

8:00 - 17:00 Uhr

Freitag

8:00 - 14:00 Uhr