Formen Marke Eigenbau

Patentiertes Gießharzsystem zur Herstellung anspruchsvoller Thermoformwerkzeuge in nur wenigen Stunden.

Mit dem patentierten Gießharzsystem Mould D können Unternehmen Formen zum Tiefziehen selbst herstellen

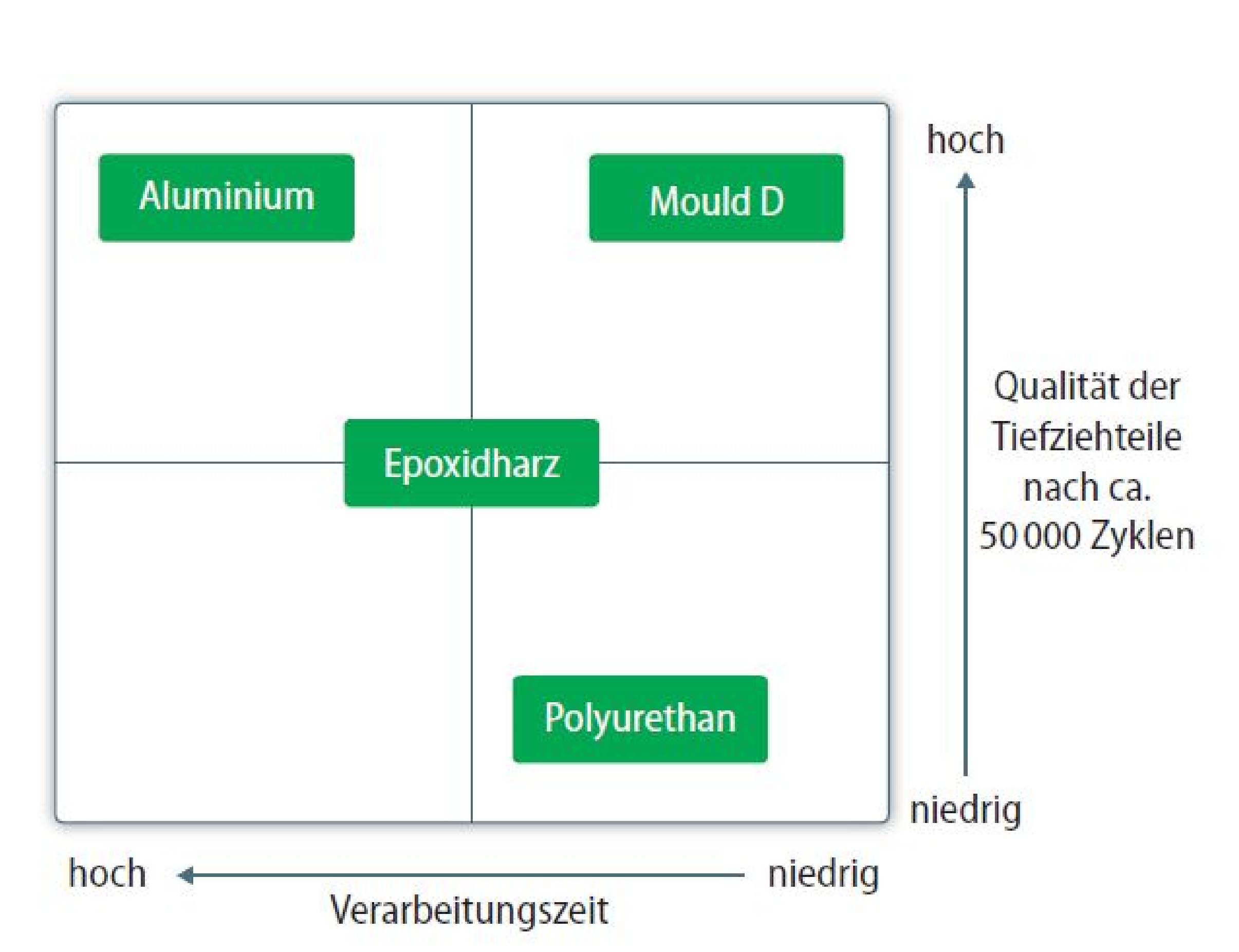

Im Vergleich zu herkömmlichen Thermoformwerkzeugen aus Epoxidharzen oder Aluminium lassen sich mit einem neuartigen Gießharzsystem temperaturbeständige und qualitativ hochwertige Tiefziehwerkzeuge nicht nur in deutlich kürzerer Zeit herstellen, sondern der Anwender kann die Werkzeuge selbst fertigen. Auch als Alternative zur Spritzgießtechnik lässt sich das System zum Formenbau einsetzen, um ein günstiges Preis-Leistungsverhältnis zu erreichen.

Kunstharz versus Aluminium

In der Industrie haben sich Kunstharze, insbesondere auf Polyurethan und Epoxidbasis, längst zur Herstellung von Werkzeugen für das Vakuum-Tiefziehverfahren durchgesetzt (z. B. Bauwesen, Fahrzeugindustrie, Möbelindustrie, Maschinenbau, Sport- und Freizeitindustrie). Dabei können sowohl Positiv- als auch Negativformen gegossen werden.

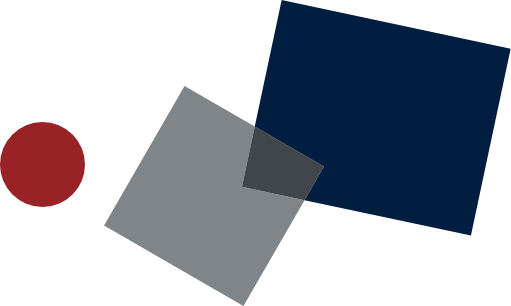

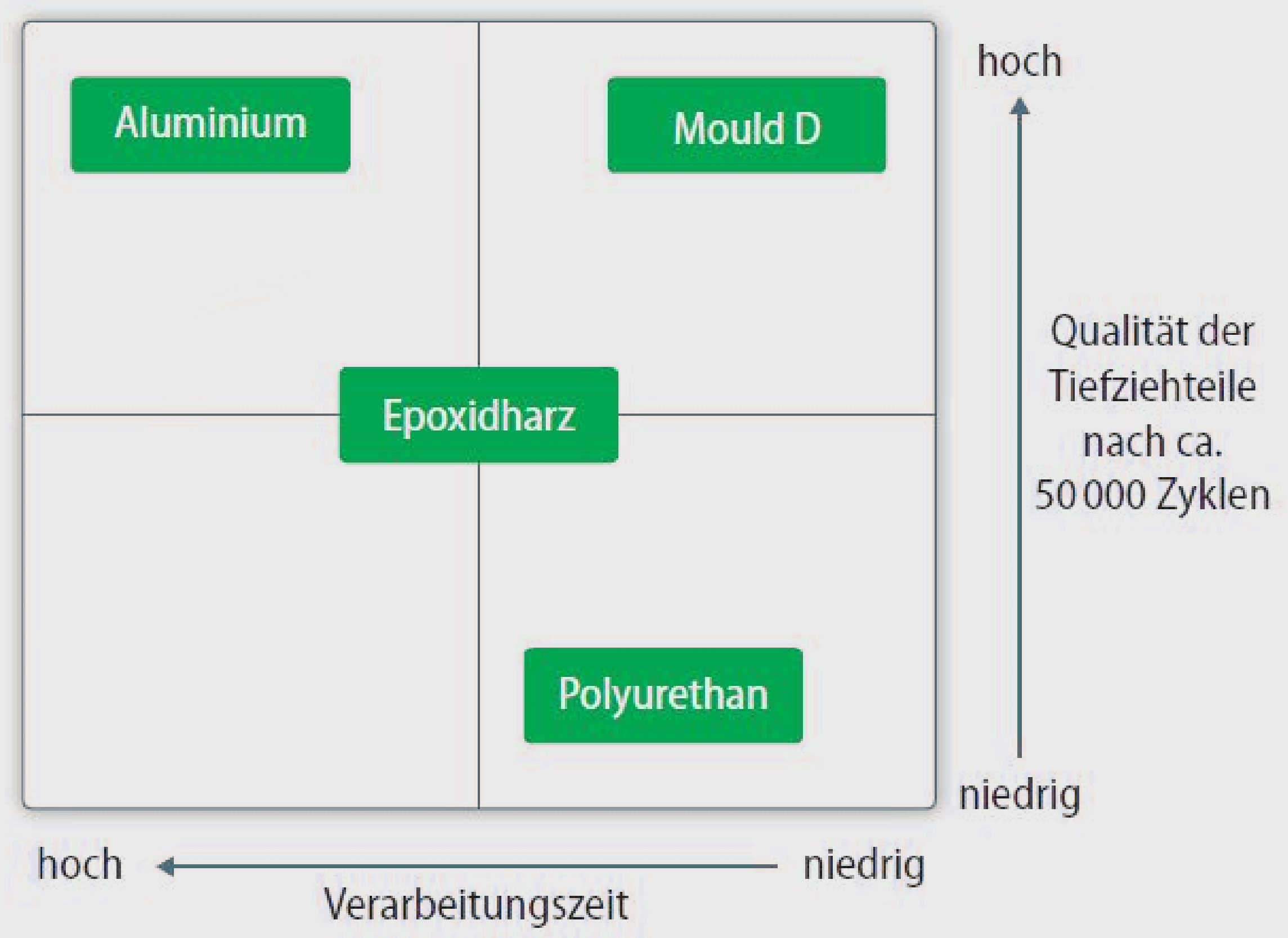

Formen aus Polyurethangießharz bieten dem Anwender eine günstige und schnelle Lösung zur Produktion von Negativformen an. Als Nachteil muss mit Schwund gerechnet werden sowie mit schlechteren mechanischen Eigenschaften (z. B. Festigkeit und Wärmeformbeständigkeit). Gießharze auf Basis von Epoxidharz besitzen den Vorteil der geringeren Geruchsbildung, dem geringeren Schrumpf und vergleichsweise besseren mechanischen Eigenschaften. Nachteilig sind die aufwendige Herstellung sowie das notwendige Tempern bevor die Form in Produktion gehen kann. Das Verfahren eignet sich zudem nicht zur Herstellung größerer Formen, da sich bereits nach einigen Tiefziehzügen Spannungsrisse in der Form bilden (Bild 1).

Während Polyurethan- und Expoxidharze oftmals lediglich zur Herstellung von Prototypen und kleiner Serien eingesetzt werden, sind heutzutage Aluminiumformen die erste Wahl für mittlere und große Serien aufgrund der besseren mechanischen Eigenschaften, allerdings bei höheren Kosten und längeren Lieferzeiten. Aufgrund der sehr guten Wärmeleitfähigkeit und Temperaturbeständigkeit, die schnelle Zyklen ermöglicht, und ihrer hohen Lebensdauer lassen sich mit Aluminiumformen hohe Stückzahlen erreichen.

Materialvergleich: Bei Formen aus Polyurethangießharz muss mit Schwund gerechnet werden; Aluminiumformen haben dagegen oft lange Lieferzeiten. Mould D ist schnell zu verarbeiten und in der Qualität Aluminium ebenbürtig.

Aluminiumformen werden typischerweise in CNC-Frästechnologie hergestellt oder gegossen. Allerdings ist das Fräsen eines Vollmaterials zeit- und kostenintensiv; der Aluminiumguss wiederum erfolgt in der Regel extern bei einer Gießerei. Neben wirtschaftlichen Vorteilen bieten Gießharze dagegen die Möglichkeit, Formen kurzfristig und im eigenen Haus herzustellen.

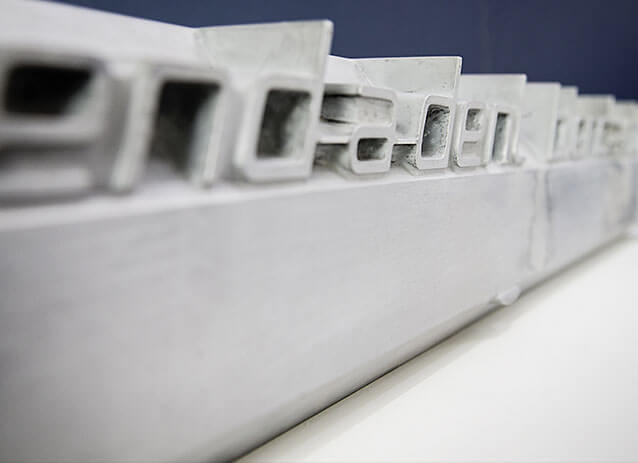

Ein patentiertes Gießharzsystem mit sehr guten mechanischen Eigenschaften soll diese Lücke schließen. Das hier behandelte Gießharz Mould D kommt den Anwendern in Bezug auf die Verarbeitbarkeit, Festigkeit und Anwendungsbreite entgegen und hebt sich durch Alleinstellungmerkmale von herkömmlichen Werkstoffen ab. Der Vorteil von Mould D (Titelbild) liegt darin, dass bereits nach einer Wartezeit von ein bis zwei Stunden ein einsatzbereites, voll belastbares Fertigungsmittel zur Verfügung steht, das hohen Produktionsanforderungen ohne zusätzliches Tempern genügt. Somit lassen sich im eigenen Haus preiswerte und sehr hochwertige Werkzeuge herstellen.

Zum Produkt ALWA Mould d

Materialvergleich: Bei Formen aus Polyurethangießharz muss mit Schwund gerechnet werden; Aluminiumformen haben dagegen oft lange Lieferzeiten. Mould D ist schnell zu verarbeiten und in der Qualität Aluminium ebenbürtig.

Aluminiumformen werden typischerweise in CNC-Frästechnologie hergestellt oder gegossen. Allerdings ist das Fräsen eines Vollmaterials zeit- und kostenintensiv; der Aluminiumguss wiederum erfolgt in der Regel extern bei einer Gießerei. Neben wirtschaftlichen Vorteilen bieten Gießharze dagegen die Möglichkeit, Formen kurzfristig und im eigenen Haus herzustellen.

Ein patentiertes Gießharzsystem mit sehr guten mechanischen Eigenschaften soll diese Lücke schließen. Das hier behandelte Gießharz Mould D kommt den Anwendern in Bezug auf die Verarbeitbarkeit, Festigkeit und Anwendungsbreite entgegen und hebt sich durch Alleinstellungmerkmale von herkömmlichen Werkstoffen ab. Der Vorteil von Mould D (Titelbild) liegt darin, dass bereits nach einer Wartezeit von ein bis zwei Stunden ein einsatzbereites, voll belastbares Fertigungsmittel zur Verfügung steht, das hohen Produktionsanforderungen ohne zusätzliches Tempern genügt. Somit lassen sich im eigenen Haus preiswerte und sehr hochwertige Werkzeuge herstellen.

Zum Produkt

Vakuumbohrungen einsparen:

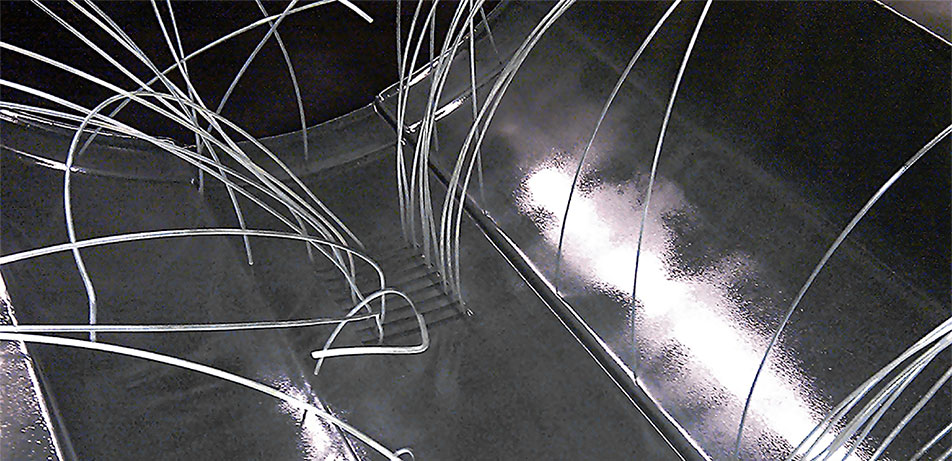

Wo später im Thermoformwerkzeug Vakuum angelegt werden soll, erhalten bei der Modell-Vorbereitung eingesetzte silikonummantelte Stahldrähte den Hohlraum während des Vergießens.

Vergleich zu Aluminiumformen

Gegenüber Aluminiumformen, die aus Vollmaterial gefräst werden, besitzt Mould D mehrere Vorteile: Ein Werkzeug lässt sich bereits innerhalb weniger Stunden gießen und kann direkt nach der Entformung auf die Tiefziehmaschine gelegt werden. Die zeitaufwendigen Vakuumbohrungen am Werkzeug entfallen durch die Benutzung von silikonummantelten Stahldrähten während des Gießens. Ferner werden Rohre zur Temperierung der Form in das Modell mit eingegossen, die während der Produktion eine kontrollierte Temperaturführung gewährleisten.

Aufgrund seiner mechanischen Eigenschaften und der einfachen Skalierbarkeit lassen sich auch sehr große Formen herstellen (z. B. 2500 kg, Bild 4). Die hohe Wärmeleitfähigkeit von Aluminiumformen führt bei großen Formen zu einer ungleichmäßigen Ableitung der Wärme, so dass sich insbesondere die Kanten oftmals nicht ohne optische Mängel tiefziehen lassen. Im Gegensatz dazu führen Mould-D-Formen aufgrund ihrer geringeren Wärmeleitfähigkeit die Wärme gleichmäßiger ab, so dass optisch einwandfreie Tiefziehteile mit einer gleichmäßigen Folienverstreckung entstehen.

Lediglich bei Schnellläufern sind Aluminiumformen dem Reaktionsharz vorzuziehen, da aufgrund der besseren Wärmeleitfähigkeit und der höheren Temperaturbeständigkeit schnellere Taktzeiten gefahren und hohe Stückzahlen (ca. 100 000 bis 150 000) produziert werden können.

Die Materialkosten für Aluminiumformen sind besonders hoch, wenn die Formen Hohlräume aufweisen und bei ihrer Herstellung somit eine große Menge an Aluminiumspänen anfällt. Beim Verguss von Mould D lässt sich dagegen ein Verdränger einsetzen, dessen Verwendung nicht nur Formmaterial einspart, also den Harzverbrauch senkt, sondern zudem Gewicht reduziert.

Schwindungsfreies Vergießen von Mould D

| Eigenschaften | Einheit | Wert |

|---|---|---|

| Gießtemperatur | °C | 21 |

| Reaktionsspitzentemperatur | °C | 126 |

| Topfzeit | min | 17 |

| Schub | mm | 1,2 |

| Schub/Schwindung offener Verguss | mm | +/- 0 |

Designänderungen sind innerhalb weniger Stunden zu realisieren, während sich das Gießen und Reparieren von Aluminiumformen als sehr zeitaufwendig erweisen. Darüber hinaus lassen sich Werkzeuge aus Kunstharz leichter fräsen als Aluminium. Mit Mould D lässt sich eine hundertprozentige Abformgenauigkeit erreichen und bei Einhaltung der Temperatur schwundfrei gießen (Tabelle 1), sodass immer eine 1 : 1-Kopie des Modells entsteht.

Tiefziehen oder Spritzgießen?

Das Thermoformen stellt gegenüber dem Spritzgießen eine ökonomische Alternative dar. Da beim Tiefziehprozess weniger Druck aufgebaut wird, können beim Formenbau Materialien verwendet werden, die wesentlich günstiger sind. Eine Tiefziehform kostet ca. 10 % im Vergleich zu einer Spritzgießform. Neben den geringeren Werkzeugkosten bestehen weitere Vorteile darin, dass sowohl große Formen wie auch Formen mit einer komplexen Geometrie tiefgezogen werden können. Welches Verfahren gewählt wird, ist letztlich von Formkomplexität und -größe, Stückzahlen bzw. -kosten, Lieferzeit und dem verwendeten Material abhängig. Aufgrund der hohen Detailtreue der Oberfläche und weil sich Hinterschnitte mithilfe von Aluminium-Schieberwerkzeugen realisieren lassen, weisen mit Mould D produzierte Tiefziehteile eine mit Spritzgussteilen vergleichbare Qualität auf.

Vorbereitung des Modell-Abgusses

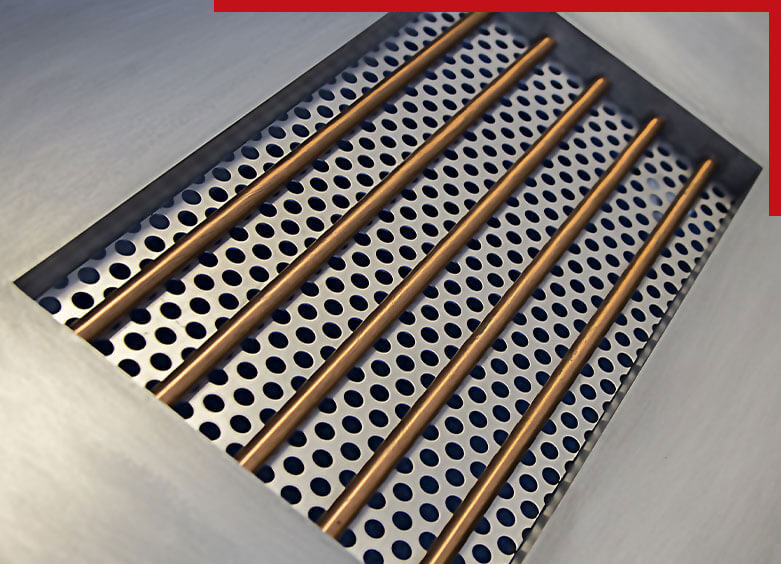

Für den Abguss sind fast alle Modell-Werkstoffe geeignet (Holz, Gips, Kunststoffe, Leder, Metall, Acryl usw.) mit der Ausnahme von Polystyrol (PS). Alle Materialien müssen trocken sein. Um das Material zu vergießen, wird ein Gießkasten um das Modell gebaut. Wenn die Temperatur der Form während des Produktionsprozesses geregelt werden soll, können Kupferrohre oder Heizelemente mit einem Abstand von 3 – 4 cm zueinander und 1 – 2 cm zur Modelloberfläche verwendet werden. Mit einer solchen Temperierung des Werkzeugs lassen sich die Zyklenzeiten beim späteren Produktionseinsatz meist erheblich verkürzen. Dafür müssen die Kupferrohre oder Heizelemente im ersten Schritt gemäß dem Modell vorgebogen werden (Bild 3).

Bei flachen und längeren Formen empfiehlt es sich, Aluminiumlochblech als Verstärkungsmaterial zu verwenden, um ein Verbiegen der Form (Bi-Metalleffekt) zu vermeiden. Die Kupferrohre oder Heizelemente können am Aluminiumlochblech befestigt werden (zum Beispiel mit Drähten) um einheitliche Rohrabstände zu gewährleisten. Um Material zu sparen können Verdränger aus PURSchaum eingesetzt werden. Alle Einsätze sollten einen Abstand von mind. 10 mm zur Modelloberfläche haben.

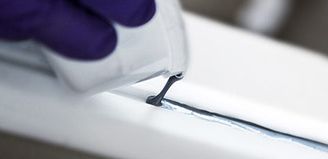

Zeitaufwendige Vakuumbohrungen an der fertigen Form lassen sich vermeiden, indem mit Silikonschlauch ummantelte Stahldrähte im Modell angebracht werden. Poröse Urmodelle aus Gips oder Holz werden versiegelt. Jedes Modell wird mit einem Oberflächenentspanner vorbehandelt, der eine gleichmäßige Abdeckung mit dem anschließend aufgetragenen Trennlack sicherstellt. Im Anschluss werden die mit Silikonschlauch ummantelten Stahldrähte in die dafür vorgesehenen 1-mm-Bohrungen gesteckt (Bild 2) und dann sorgfältig Trennlack mit einem Pinsel oder einer Sprühpistole aufgetragen (mindestens drei bis vier Lagen für feine Strukturen). Die am Aluminiumlochblech befestigten Kupferrohre oder Heizelemente sowie der Verdränger können nun an das Modell fixiert werden. Einschlagmuttern zur besseren Entformung oder späteren Befestigung auf der Tiefziehmaschine sollten mit in das Modell eingebaut werden.

Querschnitt eines Thermoformwerkzeugs aus Mould D: Die Kupferrohre dienen zur Temperierung und das Aluminiumlochblech zur Verstärkung des Werkzeugs

Querschnitt eines Thermoformwerkzeugs aus Mould D: Die Kupferrohre dienen zur Temperierung und das Aluminiumlochblech zur Verstärkung des Werkzeugs

Vorbereitung des Modell-Abgusses

Für den Abguss sind fast alle Modell-Werkstoffe geeignet (Holz, Gips, Kunststoffe, Leder, Metall, Acryl usw.) mit der Ausnahme von Polystyrol (PS). Alle Materialien müssen trocken sein. Um das Material zu vergießen, wird ein Gießkasten um das Modell gebaut. Wenn die Temperatur der Form während des Produktionsprozesses geregelt werden soll, können Kupferrohre oder Heizelemente mit einem Abstand von 3 – 4 cm zueinander und 1 – 2 cm zur Modelloberfläche verwendet werden. Mit einer solchen Temperierung des Werkzeugs lassen sich die Zyklenzeiten beim späteren Produktionseinsatz meist erheblich verkürzen. Dafür müssen die Kupferrohre oder Heizelemente im ersten Schritt gemäß dem Modell vorgebogen werden (Bild 3).

Bei flachen und längeren Formen empfiehlt es sich, Aluminiumlochblech als Verstärkungsmaterial zu verwenden, um ein Verbiegen der Form (Bi-Metalleffekt) zu vermeiden. Die Kupferrohre oder Heizelemente können am Aluminiumlochblech befestigt werden (zum Beispiel mit Drähten) um einheitliche Rohrabstände zu gewährleisten. Um Material zu sparen können Verdränger aus PURSchaum eingesetzt werden. Alle Einsätze sollten einen Abstand von mind. 10 mm zur Modelloberfläche haben.

Zeitaufwendige Vakuumbohrungen an der fertigen Form lassen sich vermeiden, indem mit Silikonschlauch ummantelte Stahldrähte im Modell angebracht werden. Poröse Urmodelle aus Gips oder Holz werden versiegelt. Jedes Modell wird mit einem Oberflächenentspanner vorbehandelt, der eine gleichmäßige Abdeckung mit dem anschließend aufgetragenen Trennlack sicherstellt. Im Anschluss werden die mit Silikonschlauch ummantelten Stahldrähte in die dafür vorgesehenen 1-mm-Bohrungen gesteckt (Bild 2) und dann sorgfältig Trennlack mit einem Pinsel oder einer Sprühpistole aufgetragen (mindestens drei bis vier Lagen für feine Strukturen). Die am Aluminiumlochblech befestigten Kupferrohre oder Heizelemente sowie der Verdränger können nun an das Modell fixiert werden. Einschlagmuttern zur besseren Entformung oder späteren Befestigung auf der Tiefziehmaschine sollten mit in das Modell eingebaut werden.

Vergleich zu Aluminiumformen

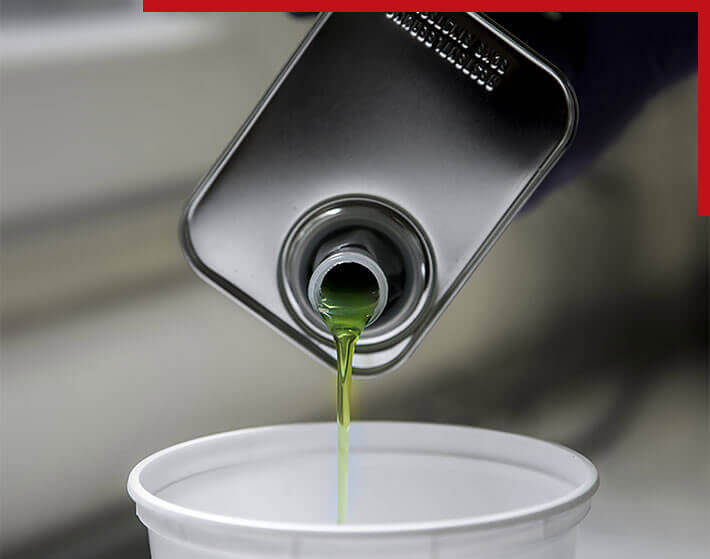

Das Kunstharzsystem besteht aus einer Harz-Füllstoff-Kombination von 40 Gewichtsteilen Gießharz Mould D mit einer Dichte von 1,7 kg/dm³, 60 Gewichtsteilen Aluminiumsprühgrieß und 1,2 Gewichtsteilen Härterpulver (3 % bezogen auf den Gießharzanteil). In einem ersten Schritt werden die beiden Harzkomponenten mit einem Spezialrührer vermischt, der nur wenig Luft in die Mischung einbringt, dann ein speziell auf die Harzkomponenten abgestimmtes Aluminiumsprühgrieß als Füllstoff zugefügt. Der fertige Ansatz bleibt ca. 1 – 2 h stehen, bis keine Luftblasen mehr aufsteigen. Beim Verguss sollte die Gießmasse eine Temperatur zwischen 19 und 22 °C haben. Dabei sollte möglichst die Modell- und Außentemperatur ebenfalls in diesem Bereich liegen. Bei Temperaturen unter 19 °C dehnt sich das gegossene Material so stark aus, dass es nach Erkalten nicht mehr auf die Originalgröße zurückschwindet; über 22 °C würde Schwund entstehen. Anschließend wird in ca. 3 – 5 min das Härterpulver sorgfältig in die Gießmasse eingerührt.

Nach dem Entlüften wird die Gießmasse innerhalb der Topfzeit (ca. 17 min) in einem dünnen Strahl in das vorbereitete Modell gegossen. Der Reaktionsbeginn beginnt ca. 20 – 25 min nach Zugabe des Härterpulvers mit einer Gelierphase, in der sich die flüssige Harzmischung zunehmend verfestigt. Die weitere Aushärtung ist von einem raschen Temperaturanstieg und Reaktionstemperaturen bis zu 130 °C gekennzeichnet. Aufgrund dieser Härtungscharakteristik lassen sich auch temperaturempfindliche Modelle, z. B. aus Wachs, genau abformen. Der Gießling ist ca. 30 min später durch radikalische Polymerisation vollständig ausgehärtet. Mit Erreichen der Temperaturspitze dehnt sich die Form aus (Tabelle 2), daher müssen die Stahldrähte bei circa 80 °C schnell herausgezogen werden, da sonst sternförmige Risse um die ca. 1 mm großen Vakuumlöcher entstehen können. Aufgrund der Ausdehnung der Form sollten die Schrauben an den Längsseiten des Gießkastens entfernt werden, um eine einwandfreie Ausdehnung zu gewährleisten. Die Form schrumpft während der Abkühlung auf das Originalmaß zurück. Mit der Entformung kann nach Abkühlung des Gießlings auf ca. 80 – 100 °C begonnen werden.

Flache oder dünne Formen müssen im heißen Zustand (sofort nach Aushärtung) auf einer ebenen Fläche z. B. mit Zwingen aufgespannt und mit einer eingetrennten oder melaminharzbeschichteten Platte beschwert werden, um ein Verbiegen der Form und somit den Bi-Metalleffekt zu vermeiden. Die Formen lassen sich nun leicht mechanisch bearbeiten (bohren, fräsen, schleifen, hobeln, sägen, drehen). Es können Löcher in die Form gebohrt sowie Gewinde geschnitten werden. Effektiver ist aber vorab das Eingießen von Schrauben oder Muttern in die Form. Durch Nassschleifen und Polierpaste erhält man aufgrund der Aluminiumpartikel eine metallisch glänzende Oberfläche. Designänderungen und kleine Reparaturen auf der Oberfläche können mit einem Spezialspachtel vorgenommen werden.

Tiefziehen mit und ohne Maschine

Wenn die Form an der Bodenplatte einer Tiefziehmaschine fixiert werden soll, müssen ausreichend große Löcher in die Bodenplatte gebohrt werden, damit sich die Mould-D-Form ausdehnen kann. Die Befestigungsschrauben dürfen nur leicht angezogen sein, da sich die Form bei Hitze ausdehnt. Formen aus Mould D sind bis zu einer Dauertemperatur von 135 °C geeignet. Kurzzeitbelastungen bis zur Vicat-Erweichungstemperatur von 180 °C (Tabelle 2) sind möglich, wenn berücksichtigt wird, dass höhere Temperaturen eine geringere Druckfestigkeit der Form bedeuten.

Zur Herstellung von Tiefziehteilen ohne Tiefziehmaschine können in die Form Vakuumrohre mit eingegossen werden und ein Vakuumanschluss angebracht werden. Um die Form wird ein Spannrahmen zur Befestigung der Kunststofffolie angebracht. Eine Kunststoffplatte wird im Ofen durch die Erhitzung plastisch, anschließend auf die Form gelegt und durch den Spannrahmen gehalten. Danach wird der thermoplastische Kunststoff vorgeblasen (bzw. gestreckt). Nach dem Anlegendes Vakuums schmiegt sich der thermo plastische Kunststoff direkt an die Form an. Nach dem Abkühlen kann der Spannrahmen geöffnet werden und das geformte Teil nach einem kurzen Luftstoß zur Entformung entnommen werden.

Technische Daten von Mould D

| Eigenschaften (Norm) | Wert |

|---|---|

| Dauertemperaturbeständigkeit | 135 °C |

| Tropfzeit | ~17 min |

| Reaktionstemperatur | 120 – 130 °C |

| Härte (Shore D) | ~± D 86 |

| Druckfestigkeit bei RT 20 °C bzw. 100 °C (DIN 53454) | 8 – 9 bzw. 7 – 8 kN/cm² |

| Schlagzähigkeit (DIN 53453) | 3400 J/n (3,5 kJ/m²) |

| Viskosität der Mischung | ~7000 mPa·s |

| Spezifische Dichte | 1,7 kg/l |

| Wärmeleitfähigkeit (DIN 1341) | ~1 W/mK (~0,86 kcal/h·m·°C) |

| Linearer Schwund nach der Aushärtung (Prüfkörper: 500 x 100 x 25 mm) | ~± 0,1 % |

| Vicat-Erweichungstemperatur (DIN 53460) | 180 °C |

| Lagerstabilität bei 16 – 22 °C | ~18 Monate |

| Wärmeausdehnungskoeffizient (DIN 53752) | 45·10–6 K-1 |

Vergleich zu Aluminiumformen

Das Kunstharzsystem besteht aus einer Harz-Füllstoff-Kombination von 40 Gewichtsteilen Gießharz Mould D mit einer Dichte von 1,7 kg/dm³, 60 Gewichtsteilen Aluminiumsprühgrieß und 1,2 Gewichtsteilen Härterpulver (3 % bezogen auf den Gießharzanteil). In einem ersten Schritt werden die beiden Harzkomponenten mit einem Spezialrührer vermischt, der nur wenig Luft in die Mischung einbringt, dann ein speziell auf die Harzkomponenten abgestimmtes Aluminiumsprühgrieß als Füllstoff zugefügt. Der fertige Ansatz bleibt ca. 1 – 2 h stehen, bis keine Luftblasen mehr aufsteigen. Beim Verguss sollte die Gießmasse eine Temperatur zwischen 19 und 22 °C haben. Dabei sollte möglichst die Modell- und Außentemperatur ebenfalls in diesem Bereich liegen. Bei Temperaturen unter 19 °C dehnt sich das gegossene Material so stark aus, dass es nach Erkalten nicht mehr auf die Originalgröße zurückschwindet; über 22 °C würde Schwund entstehen. Anschließend wird in ca. 3 – 5 min das Härterpulver sorgfältig in die Gießmasse eingerührt.

Nach dem Entlüften wird die Gießmasse innerhalb der Topfzeit (ca. 17 min) in einem dünnen Strahl in das vorbereitete Modell gegossen. Der Reaktionsbeginn beginnt ca. 20 – 25 min nach Zugabe des Härterpulvers mit einer Gelierphase, in der sich die flüssige Harzmischung zunehmend verfestigt. Die weitere Aushärtung ist von einem raschen Temperaturanstieg und Reaktionstemperaturen bis zu 130 °C gekennzeichnet. Aufgrund dieser Härtungscharakteristik lassen sich auch temperaturempfindliche Modelle, z. B. aus Wachs, genau abformen. Der Gießling ist ca. 30 min später durch radikalische Polymerisation vollständig ausgehärtet. Mit Erreichen der Temperaturspitze dehnt sich die Form aus (Tabelle 2), daher müssen die Stahldrähte bei circa 80 °C schnell herausgezogen werden, da sonst sternförmige Risse um die ca. 1 mm großen Vakuumlöcher entstehen können. Aufgrund der Ausdehnung der Form sollten die Schrauben an den Längsseiten des Gießkastens entfernt werden, um eine einwandfreie Ausdehnung zu gewährleisten. Die Form schrumpft während der Abkühlung auf das Originalmaß zurück. Mit der Entformung kann nach Abkühlung des Gießlings auf ca. 80 – 100 °C begonnen werden.

Flache oder dünne Formen müssen im heißen Zustand (sofort nach Aushärtung) auf einer ebenen Fläche z. B. mit Zwingen aufgespannt und mit einer eingetrennten oder melaminharzbeschichteten Platte beschwert werden, um ein Verbiegen der Form und somit den Bi-Metalleffekt zu vermeiden. Die Formen lassen sich nun leicht mechanisch bearbeiten (bohren, fräsen, schleifen, hobeln, sägen, drehen). Es können Löcher in die Form gebohrt sowie Gewinde geschnitten werden. Effektiver ist aber vorab das Eingießen von Schrauben oder Muttern in die Form. Durch Nassschleifen und Polierpaste erhält man aufgrund der Aluminiumpartikel eine metallisch glänzende Oberfläche. Designänderungen und kleine Reparaturen auf der Oberfläche können mit einem Spezialspachtel vorgenommen werden.

Tiefziehen mit und ohne Maschine

Wenn die Form an der Bodenplatte einer Tiefziehmaschine fixiert werden soll, müssen ausreichend große Löcher in die Bodenplatte gebohrt werden, damit sich die Mould-D-Form ausdehnen kann. Die Befestigungsschrauben dürfen nur leicht angezogen sein, da sich die Form bei Hitze ausdehnt. Formen aus Mould D sind bis zu einer Dauertemperatur von 135 °C geeignet. Kurzzeitbelastungen bis zur Vicat-Erweichungstemperatur von 180 °C (Tabelle 2) sind möglich, wenn berücksichtigt wird, dass höhere Temperaturen eine geringere Druckfestigkeit der Form bedeuten.

Zur Herstellung von Tiefziehteilen ohne Tiefziehmaschine können in die Form Vakuumrohre mit eingegossen werden und ein Vakuumanschluss angebracht werden. Um die Form wird ein Spannrahmen zur Befestigung der Kunststofffolie angebracht. Eine Kunststoffplatte wird im Ofen durch die Erhitzung plastisch, anschließend auf die Form gelegt und durch den Spannrahmen gehalten. Danach wird der thermoplastische Kunststoff vorgeblasen (bzw. gestreckt). Nach dem Anlegendes Vakuums schmiegt sich der thermo plastische Kunststoff direkt an die Form an. Nach dem Abkühlen kann der Spannrahmen geöffnet werden und das geformte Teil nach einem kurzen Luftstoß zur Entformung entnommen werden.

Technische Daten von Mould D

| Eigenschaften (Norm) | Wert |

|---|---|

| Dauertemperaturbeständigkeit | 135 °C |

| Tropfzeit | ~17 min |

| Reaktionstemperatur | 120 – 130 °C |

| Härte (Shore D) | ~± D 86 |

| Druckfestigkeit bei RT 20 °C bzw. 100 °C (DIN 53454) | 8 – 9 bzw. 7 – 8 kN/cm² |

| Schlagzähigkeit (DIN 53453) | 3400 J/n (3,5 kJ/m²) |

| Viskosität der Mischung | ~7000 mPa·s |

| Spezifische Dichte | 1,7 kg/l |

| Wärmeleitfähigkeit (DIN 1341) | ~1 W/mK (~0,86 kcal/h·m·°C) |

| Linearer Schwund nach der Aushärtung (Prüfkörper: 500 x 100 x 25 mm) | ~± 0,1 % |

| Vicat-Erweichungstemperatur (DIN 53460) | 180 °C |

| Lagerstabilität bei 16 – 22 °C | ~18 Monate |

| Wärmeausdehnungskoeffizient (DIN 53752) | 45·10–6 K-1 |

Anwendungsgebiete

Hersteller in der Sanitärindustrie, insbesondere im Bereich der Badwannen- und Duschtassenherstellung, wie die Duravit AG, Ägypten, setzen Mould D zur Herstellung ihrer Negativformen ein, weil sich das System insbesondere für mittlere Serien nicht nur als das kosteneffizienteste und schnellste, sondern aufgrund der Qualität der Tiefziehteile auch als das beste System herausgestellt hat. Die CIV-Service Outillage, Chanas/Frankreich, stellt Elektrofahrzeuge der Marke Aixam in thermoplastischer Strukturbauweise her und verwendet hierzu Mould D. Dabei schätzt der Kunde, dass er die komplette Fertigung im eigenen Hause abwickeln kann. Unternehmen der Kunststofftiefziehtechnik (wie z. B. die Menschik GmbH & Co.KG, Lindlar) erhalten durch die Verwendung eines Kunstharzsystems die Möglichkeit, alle Prozessschritte aus einer Hand anzubieten.

Jüngste Projektergebnisse zeigen, dass sich Formen aus Mould D mit großer Wahrscheinlichkeit auch als Pressformen zum Verformen von Blechen eignen. Somit könnten solche Formen bislang eingesetzte Stahl- und Blechformen ersetzen, was den Unternehmen sowohl eine Zeit- als auch Kostenersparnis einbringen würde. Erste Testergebnisse haben ergeben, dass bei einer kleinen Form selbst bei einem Druck von 3500 t (280 bar) die Form beim Blechpressen nicht beschädigt wird. Mould D eignet sich auch als Hinterfüllmasse für Schäumformen und RTM-Formen (Resin Transfer Molding). In einigen Anwendungsgebieten bedarf es einer höheren Oberflächenqualität, Temperaturbelastbarkeit und Chemikalienbeständigkeit. In diesen Fällen wird auf das Modell mit einer niedrigschmelzenden Legierung eine Metallmaske aufgespritzt und anschließend mit Mould D hintergossen.

Fazit

Mould D bietet im Vergleich zu herkömmlichen Materialien für den Werkzeugbau die Möglichkeit, qualitativ hochwertige Thermoformwerkzeuge in einer deutlich kürzeren Zeit herzustellen. Unter geringem Ressourceneinsatz können Anwender selbst anspruchsvolle und große Formen herstellen.

Auf der K 2019 öffnete das System Mould D Türen für neue Kooperationen insbesondere auf dem indischen Markt mit Machinecraft, Mumbai, Pinnacle Industries Limited, Pithampur, und Therm O Pack, Kanchipuram. Im Jahr 2021 soll das Produkt auch im chinesischen Markt eingeführt werden.