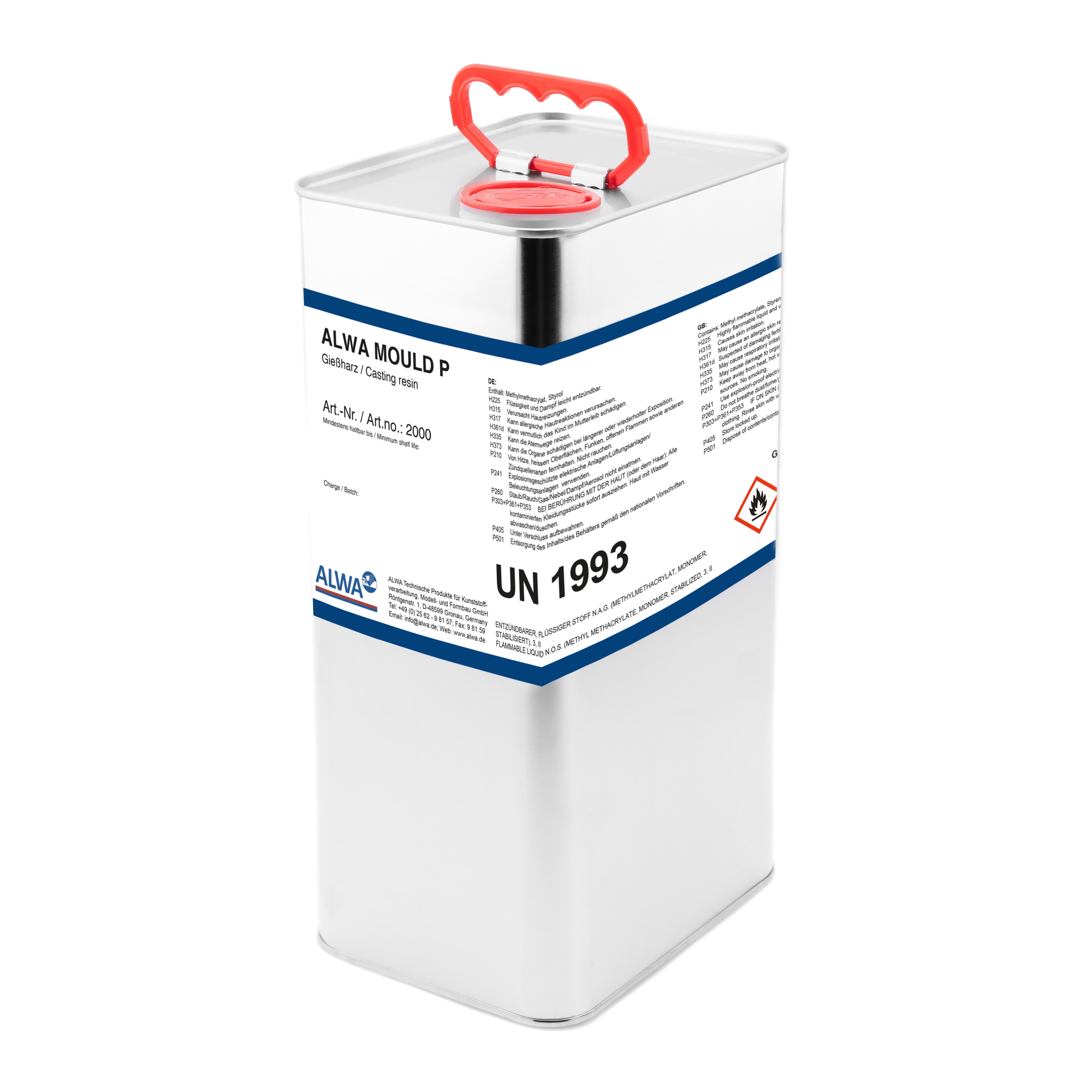

Gießharz für die Keramikindustrie

- Produkte

- Weltweit mit ALWA

- Kundendienst

Filter

–

Gießharz für die Keramikindustrie