ALWA MOULD D Hinterfüllmassen (Schaumformen)

Bitte wählen Sie die Menge aus, die Sie benötigen und wählen dann unten die Anzahl der Komponenten, die Sie kaufen wollen bzw. benötigen.

Benötigte Menge:

Entspricht:

Enthält:

Große Volumen von mehr als 2500 kg können in weniger als 45 Min. vergossen werden

Große Volumen von mehr als 2500 kg können in weniger als 45 Min. vergossen werden

Gute Gießfähigkeit

Gute Gießfähigkeit

Kaum messbarer Schwund

Kaum messbarer Schwund

Hohe Wärmeformbeständigkeit

Hohe Wärmeformbeständigkeit

Entformung nach ca. 90 Min. (nach Zugabe der letzten Hinterfüllmasse)

Entformung nach ca. 90 Min. (nach Zugabe der letzten Hinterfüllmasse)

Chemische Haftung zu Polyester- oder Vinylester-Gelcoat

Chemische Haftung zu Polyester- oder Vinylester-Gelcoat

Sofort nach Erkalten der ersten Formhälfte, kann die zweite Formhälfte vorbereitet werden

Sofort nach Erkalten der ersten Formhälfte, kann die zweite Formhälfte vorbereitet werden

Kupferrohre halten die Formoberfläche auf nahezu gleicher Temperatur

Kupferrohre halten die Formoberfläche auf nahezu gleicher Temperatur

Nachtempern nicht erforderlich

Nachtempern nicht erforderlich

ALWA MOULD D Hinterfüllmassen (Schaumformen)

Druckinjektionen

Oberfläche aus:

- Polyester-Gelcoat

- Vinylester-Gelcoat

Schaumformen

Oberfläche aus:

- Polyester-Gelcoat

- Vinylester-Gelcoat

- Epoxid-Gelcoat

- Metallspritzoberfläche (Zink)

- Galvano

Geeignet für z. B.:

- Polyurethan (PU)-Schauminjektionen

- Harzinjektionsformen

- Reaktions-Injektionsformen (reaction injection moulding=RIM)/Struktur-Reaktions-Injektionsformen (structural reaction injection moulding=SRIM)

- PU-Reaktions-Injektionsformen

- PU-Integralschaumformen

- PU-Weichschaumformen

- Glasfasermatten-Thermoplast (glass fibre mat reinforced thermoplastics=GMT) und faserverstärktes Polymer (fibre reinforced polymer=FRP) für Prototypen und Kleinserien

- Kalt- und Heißpressformen bis 130 °C

| Anwendung: | Gieß- oder Stampfmassen, RTM Druckinjektionen, Schaumformen, Kaltpressformen |

|---|

Vorbereitung der Hinterfüllung

- Das komplette Gießvolumen in Liter berechnen (z. B. mit Wasser oder Sand auslitern) und diese mit der Dichte multiplizieren = komplette Hinterfüllmenge.

- Das Kupferrohr über dem Modell biegen und im Abstand von 20 – 40 mm von der Modelloberfläche an dem vorgefertigten Gießrahmen befestigen.

Der Abstand der Rohre sollte ca. 60 – 80 mm untereinander betragen.

- Den Gießrahmen mit dem befestigten Kupferrohr am Modell verschrauben und abdichten.

Verarbeitungshinweise

Weitere Arbeitsschritte

- Wandstärkeaufbau (Distanz)

- Entlüftungen (Steiger)

- Bau der zweiten Formhälfte

Tempern

Finish der Formoberflächen

| Raumgewicht des Füllstoffgemischs bei RTM | 2,0 kg/l |

| Viskosität | > 10000 cps |

| Linearer Schwund | < 1 mm |

| Temperaturbeständigkeit | ca. 135 °C |

| Reaktionstemperatur | ca. 50°C – 70°C |

| Topfzeit der Hinterfüllmasse bei 21°C | ca. 45 Min. |

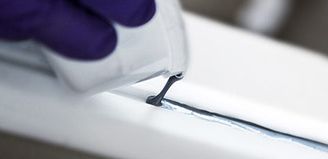

Oberfläche nach Wunsch (verschiedene Gelcoat- oder Metalloberflächen).

Raumgewicht und Druckfestigkeit der Aluminiumhinterfüllung bei RT:

| Raumgewicht der Aluminiumhinterfüllung | 2,2 kg |

| Druckfestigkeit der Aluminiumhinterfüllung | 70 – 80 N/mm² = 700 – 800 kp/cm |

Modellvorbereitung

Oberflächen

- Gießvolumen in Liter berechnen.

- Volumen mit dem Raumgewicht der Masse multiplizieren = Ansatzmenge in kg.

| Beispiel einer Aluminiumhinterfüllung | 10 Liter Volumen | 10 l x 2,2 kg = 22 kg Ansatz |

| Beispiel einer Mineralhinterfüllung | 10 Liter Volumen | 10 l x 2,0 kg = 20 kg Ansatz |

Erste Mineralhinterfüllung

(niedrig viskose Mischung; bei größeren Volumen empfehlen wir im Betonmischer zu mischen)

Harz und Füllstoffe anrühren, Härter zugeben und ca. 3 – 5 Min. einrühren. Diese erste Hinterfüllung in die tiefste Stelle des Modells eingießen (evtl. das Modell mit Gießkasten schräg stellen). Gelcoat-Schicht oder Metallmaske müssen gut benetzt werden. Die Hinterfüllmasse hat eine Topfzeit von ca. 60 Min. bei 19 – 22 °C. Die Hinterfüllungen können nacheinander gemischt und vergossen werden.

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 55% | Füllstoffgemisch für RTM | Art.-Nr. 8530025 |

| 30% | 30% des Füllstoffgemischs für RTM werden zurückgestellt | Art.-Nr. 8525025 |

| 2% | Härter (bezogen auf den Harzanteil) | Art.-Nr. 5100001 |

Weitere Mineralhinterfüllung

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 85% | Füllstoffgemisch für RTM | Art.-Nr. 8530025 |

| 2% | Härter (bezogen auf den Harzanteil) | Art.-Nr. 5100001 |

Erste Aluminiumhinterfüllung

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 20% | Aluminiumsprühgrieß | Art.-Nr. 4065025 |

| 15% | Aluminiumgranulate, rund 0,5-2,5 mm | Art.-Nr. 8525025 |

| 25% | Aluminiumgranulate, rund 2,0-4,0 mm | Art.-Nr. 8525025 |

| 25% | Aluminiumgranulate 2-4 mm werden nach der letzten Hinterfüllung zum Einstreuen zurückgestellt | |

| 2% | Härter (bezogen auf Harzanteil) | Art.-Nr. 5100001 |

Weitere Aluminiumhinterfüllungen

| 5% | ALWA MOULD D Komp. 1 | Art.-Nr. 6000… |

| 10% | ALWA MOULD D Komp. 2 | Art.-Nr. 6001… |

| 20% | Aluminiumsprühgrieß | Art.-Nr. 4065025 |

| 15% | Aluminiumgranulate, rund 0,5-2,5 mm | Art.-Nr. 8525025 |

| 50% | Aluminiumgranulate, rund 2,0-4,0 mm | Art.-Nr. 8525025 |

| 2% | Härter (bezogen auf Harzanteil) | Art.-Nr. 5100001 |

| Menge | ALWA MOULD D | ALUMINIUM | Härterpulver | |||

|---|---|---|---|---|---|---|

| Komp. 1 | Komp. 2 | Sprühgrieß | Granulate rund | |||

| Art.-Nr. 6000… | Art.-Nr. 6001… | Art.-Nr. 4065025 | Art.-Nr. 8525025 | Art.-Nr. 8024025 | Art.-Nr. 5100001 | |

| kg | ||||||

| 1 | 0,05 | 0,10 | 0,20 | 0,15 | 0,50 | 0,003 |

| 2 | 0,10 | 0,20 | 0,40 | 0,30 | 1,00 | 0,006 |

| 5 | 0,25 | 0,50 | 1,00 | 0,75 | 2,50 | 0,015 |

| 10 | 0,50 | 1,00 | 2,00 | 1,50 | 5,00 | 0,030 |

| 20 | 1,00 | 2,00 | 4,00 | 3,00 | 10,00 | 0,060 |

| 30 | 1,50 | 3,00 | 6,00 | 4,50 | 15,00 | 0,090 |

| 40 | 2,00 | 4,00 | 8,00 | 6,00 | 20,00 | 0,120 |

| 50 | 2,50 | 5,00 | 10,00 | 7,50 | 25,00 | 0,150 |

| 60 | 3,00 | 6,00 | 12,00 | 9,00 | 30,00 | 0,180 |

| 70 | 3,50 | 7,00 | 14,00 | 10,50 | 35,00 | 0,210 |

| 80 | 4,00 | 8,00 | 16,00 | 12,00 | 40,00 | 0,240 |

| 90 | 4,50 | 9,00 | 18,00 | 13,50 | 45,00 | 0,270 |

| 100 | 5,00 | 10,00 | 20,00 | 15,00 | 50,00 | 0,300 |

| Oberfläche aus Polyester-Gelcoat (ALWA UP GELCOAT) | ||

|---|---|---|

| ALWA UP Gelcoat | Art.-Nr. 3020006 | ca. 2000 g/mi |

| ALWA HÄRTER, flüssig, für ALWA UP-Gelcoat | Art.-Nr. 3150001 | ca. 20 g/m² |

| Glasvlies (einfache Form, 1 x 40 g/m²) | Art.-Nr. 8611000 | ca. 40 g/m² |

| Glasvlies (komplexe Form, 2 x 40 g/m²) | Art.-Nr. 8611000 | ca. 80 g/m² |

| Spinngeteilte, pulverbeschichtete Glasfasermatt | Art.-Nr. 8610000 | ca. 225 g/m² |

| Oberfläche aus Vinylester-Gelcoat (ALWA MOULD COAT) | ||

|---|---|---|

| ALWA MOULD COAT (Gelcoat) | Art.-Nr. 3600006 | ca. 1100 g/m² |

| ALWA HÄRTER, flüssig, für ALWA MOULD COAT (Ge|coat) | Art.-Nr. 3650000 | ca. 16 g/m² |

| ALWA BARRIER COAT | Art.-Nr. 3610006 | ca. 2000 g/m² |

| ALWA HÄRTER, flüssig, für ALWA BARRIER COAT | Art.-Nr. 3150001 | ca. 20 g/m² |

| Glasvlies (einfache Form, 1 x 40 g/m²) | Art.-Nr. 8611000 | ca. 40 g/m² |

| Glasvlies (komplexe Form, 2 x 40 g/m²) | Art.-Nr. 8611000 | ca. 80 g/m² |

| Spinngeteilte, pulverbeschichtete Glasfasermatte | Art.-Nr. 8610000 | ca. 225 g/m² |

| Oberfläche aus Epoxid-Gelcoat (ALWA EPF 10) | ||

|---|---|---|

| EPF 10 | Art.-Nr. 3300005 | ca. 2700 g/m² |

| Härter H10 | Art.-Nr. 3310001 | ca. 135 g/ m² |

| Aluminiumgranulat 2 – 4 mm | Art.-Nr.8024025 |

Wir sind für Sie da!

Telefon: +49 2562 98157

E-Mail: info@alwa.de

KontaktformularMontag bis Donnerstag

8:00 - 17:00 Uhr

Freitag

8:00 - 14:00 Uhr